Si bien los motores sumergibles ofrecen ventajas en términos de eficiencia y confiabilidad para aplicaciones de suministro de agua, es preciso elegirlos adecuadamente para obtener los mayores beneficios en cada aplicación

Por Jeff Frank | Imágenes: cortesía Franklin Electric

El motor es el corazón de cualquier sistema de bombeo, pues no sólo se encarga de impulsar la bomba, sino que también debe atender, de manera segura y confiable, las cargas estáticas y dinámicas de las tensiones hidráulicas de todo el sistema.

Si bien existen diversas opciones de motores para impulsar un sistema de bombeo, los motores sumergibles actuales ofrecen amplias ventajas en términos de eficiencia total, confiabilidad y robustez en aplicaciones de suministro de agua. Los sistemas de bombeo sumergibles de pozo profundo se han utilizado durante años para suministrar agua cruda en sistemas de irrigación y agua potable. Actualmente, más ingenieros optan por los motores sumergibles para sitios de construcción y deshidratación de minas, aumento de presión y otras aplicaciones industriales.

Un sistema de bombeo sumergible consiste de una bomba centrífuga multietapa acoplada a un motor sumergible que ha sido disecado para instalarse en un pozo angosto. Los motores sumergibles están disponibles en diversas configuraciones, incluido el encapsulado y el rebobinable, mientras que su rango de caballaje y tamaño varían. Los sumergibles, por lo general, se clasifican para indicar el diámetro de pozo más pequeño que se requiere para alojar la bomba: típicamente de 4 a 12 pulgadas. Estos motores suelen incluir rangos de potencia tan bajos como 1/3 hp y hasta 250 hp. Para aplicaciones especializadas, los diseños de motor sumergible incluyen soluciones a la medida para cumplir con configuraciones más demandantes, como ambientes corrosivos o altas temperaturas. También pueden utilizar tecnología de imanes permanentes para operar en tasas de eficiencia más elevadas.

Componentes de un diseño de motor sumergible

Los motores sumergibles incluyen una serie de consideraciones de ingeniería que los diferencian de sus contrapartes de montaje superficial. Debido a que los costos de perforación y construcción de pozos aumentan considerablemente en relación con el diámetro del pozo, las bombas y los motores sumergibles se caracterizan por su construcción esbelta. Pero la apariencia es sólo uno de los beneficios operativos y de desempeño que ofrecen los sistemas de bombeo sumergibles:

Diseños eléctricos: motores de inducción & tecnología de imanes permanentes

No todos los motores sumergibles eléctricos usan el mismo diseño, y existen diferentes tecnologías para elegir, incluida la inducción y los imanes permanentes. Los motores de inducción suelen considerarse la fuerza de trabajo de los sistemas sumergibles. Por lo regular, incluyen un diseño de jaula de ardilla, ya que no hay conexiones eléctricas entre el rotor y el estator que necesiten mantenerse impermeables. Además, los motores de inducción de este tipo pueden fabricarse repetidamente para asegurar una alta calidad y bajo costo, en contraste con otros diseños de motor, lo que los hace una solución accesible para propietarios y operadores de sistemas de bombeo.

Dado que el motor está impulsado por inducción, el rotor gira a una velocidad inferior a la sincrónica, por lo cual a este motor se le denomina muchas veces motor asíncrono. Esta diferencia de velocidad se define como un deslizamiento. Debido al deslizamiento del rotor y a la forma característica de la curva de torque-velocidad del motor, cuenta con características de operación muy estables, incluso en condiciones de sobrecarga breve y carga máxima, haciéndolo un impulsor ideal. Cuando se elige adecuadamente, el motor de inducción tipo jaula de ardilla puede cubrir con facilidad las demandas de carga de una bomba centrífuga. No obstante, cuando se utiliza un sistema de agua estándar de presión regulada, controlado por un in terruptor de presión y un tanque vejiga, es mejor limitar la frecuencia de arranque del motor a aproximadamente un minuto entre arranques consecutivos para asegurar un enfriamiento adecuado.

Los motores de imanes permanentes están ganando popularidad en las aplicaciones sumergibles. A diferencias de un motor de inducción, donde el rotor interno es un electroimán y se energiza con el suministro de energía del sistema, los rotores de imanes permanentes están magnetizados todo el tiempo, debido a la selección de las materias primas. Estos rotores magnéticos internos los hacen más eficiente, especialmente a baja velocidad y cargas parciales. La inclusión del rotor magnético de tierras raras remueve el factor de deslizamiento que se observa en los motores de inducción. Esto crea la oportunidad de lograr velocidades de rotación completamente sincrónicas en casos donde esto ofrece un beneficio operativo.

Otra manera de ver esto es que se requiere una menor potencia de entrada para lograr la potencia de salida equivalente producida por un motor de inducción, ahorrando en costos operativos cada vez que el motor se encuentra activo. También, menor corriente significa que componentes específicos del sistema, incluidos los variadores de frecuencia, cables del motor y filtros, pueden ser más pequeños y, por lo tanto, menos costosos.

Sistema de cojinetes

El sistema de cojinetes de empuje maneja las fuerzas axiales estáticas y dinámicas generadas por la potencia estática y dinámica necesaria para bombear el agua. Dependiendo del punto de operación de la bomba, la dirección de la fuerza axial del eje puede ser hacia el motor (empuje descendente o impulso) o en la dirección opuesta (empuje ascendente).

Durante el arranque, mientras la bomba aún está generando presión inicial, el cojinete de empuje ascendente evita que el rotor se mueva hacia arriba. Para manejar el empuje descendente durante la operación normal, un resistente y confiable cojinete de empuje tipo Kingsbury soporta la carga. Basado en la experiencia en campo, el cojinete de empuje tipo Kingsbury es la mejor solución para cumplir con la función crítica de manejo de carga de empuje, debido a su alta capacidad y propiedades de autoalineación. Las capacidades totales de carga de cualquier diseño de motor específico pueden variar dependiendo de las clasificaciones del motor.

Los cojinetes de empuje y los radiales son lubricados con agua. Los casquillos de acero inoxidable combinados con grafito-carbono suelen ser la mejor elección, ya que el grafito-carbono combina la fuerza, dureza y resistencia al desgaste del carbono con la resistencia a la corrosión y propiedades autolubricantes del grafito.

Cuando operan bajo el agua, cada uno de estos cojinetes genera una película de baja fricción en sus superficies lisas para proporcionar la máxima protección a través de este sello hidrodinámico. Una vez separado hidrodinámicamente, el cojinete está completamente lubricado y puede operar continuamente en esta condición. Esto significa que la vida útil del sistema de cojinetes es ilimitada si pueden evitarse influencias externas como golpes de ariete, vibración y entrada de arena.

Sello del eje

El sistema de sellado del eje está compuesto por un expulsor de arena y un sello fijo, mecánico o de labio. Los sellos o juntas de labio se suministran normalmente como estándar. Para aplicaciones severas en áreas con abrasivos finos o arena, se recomiendan sellos mecánicos de carburo de silicio (SiC).

Opciones de Diseño del Estator

En el mundo de los motores sumergibles, existen dos diseños de estator diferentes:

- Motores secos o encapsulados

- Motores inundados o rebobinables

El estator de un motor encapsulado está bobinado con el mismo alambre magnético utilizado en todos los motores industriales estándar. Una carcasa de acero inoxidable en el exterior y un revestimiento de acero inoxidable en el interior están soldados a anillos terminales en cada extremo del estator para sellar el devanado del entorno exterior.

Si bien existen diversas opciones de motor para un sistema de bombeo, los motores sumergibles actuales ofrecen ventajas en términos de eficiencia, confiabilidad y robustez

Ningún fluido, ya sea del interior del motor o del pozo, puede entrar en los devanados. El área del devanado luego se llena con una resina de encapsulamiento especial que proporciona estabilidad mecánica y promueve la transferencia de calor hacia el exterior del motor. En algunos casos, la resina especial también brinda cierta protección contra sobretensiones, debido a sus propiedades dieléctricas.

El estator del motor inundado o rebobinable está bobinado con un alambre magnético eléctricamente aislado. El aislamiento del alambre es de cloruro de polivinilo (PVC) o polietileno (PE). La solución de relleno líquido interno está en contacto directo con el alambre. Además del aislamiento del alambre magnético, todas las conexiones eléctricas internas deben estar aisladas para evitar la puesta a tierra del motor.

Estándares NEMA

Los estándares de la Asociación Nacional de Fabricantes de Equipos Eléctricos (NEMA, por sus siglas en inglés) de América del Norte son aceptados como el punto de referencia global para las dimensiones de montaje de bombas de motores sumergibles de 4, 6 y 8 pulgadas. No existen estándares de la industria para motores de mayor diámetro. Los estándares de la NEMA especifican las dimensiones de brida y eje estriado de los motores.

¿Cómo se comparan los diferentes diseños de estatores?

Diferencias electromagnéticas

Una diferencia fundamental entre los motores rebobinables y los encapsulados radica en la cantidad real de cobre conductor de corriente que se puede colocar en las ranuras del estator del motor. El aislamiento del cable utilizado para construir motores sumergibles rebobinables varía considerablemente del aislamiento del alambre magnético utilizado en motores encapsulados: 0.35 a 0.5 mm/lado en comparación con 0.04 mm/lado, respectivamente. Esto significa que el motor encapsulado puede transferir más corriente eléctrica mientras funciona a temperaturas más altas del cable, ya que no hay aislamiento del cable que pueda dañarse por estas temperaturas. En general, esto permite que los motores encapsulados operen con calificaciones de eficiencia energética más altas.

Por otro lado, los motores rebobinables construidos con alambre de devanado del estator recubierto de PVC deben mantener una temperatura de operación más baja para no dañar el aislamiento y, en última instancia, la capacidad del motor para funcionar. El mayor diámetro del cable (cobre + aislamiento) implica que hay menos cobre disponible para la generación de energía.

Para compensar este volumen de cobre reducido, en muchos casos los motores rebobinables serán más largos. Este diseño ayuda a proporcionar una potencia de salida igual a la del motor sumergible encapsulado. Para demostrar esto, compare las longitudes de los motores rebobinables y encapsulados de 6 pulgadas de diámetro y 20 hp, donde el motor rebobinable debe ser 25% más largo que el motor encapsulado para proporcionar la misma potencia de salida.

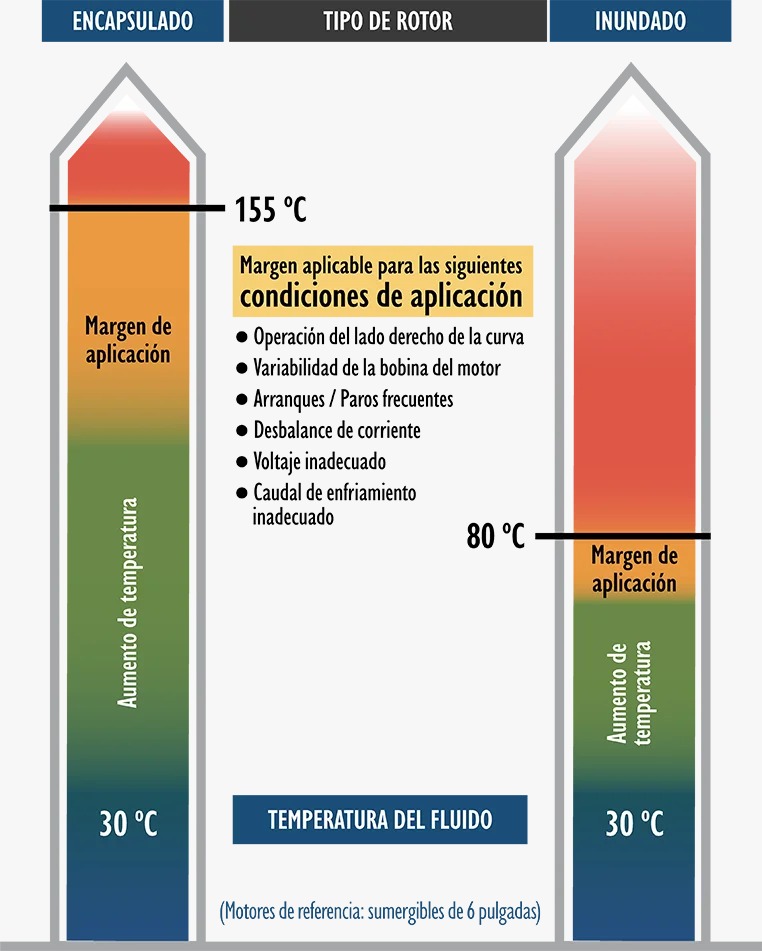

Caracterización térmica

Como se mencionó brevemente, la diferencia más notable entre los motores encapsulados y los rebobinables es el aumento de temperatura permitido del devanado. En general, el aumento permitido para un motor rebobinable debe ser menor que el del motor encapsulado. Por esta razón, los motores rebobinables deben funcionar a una temperatura más cercana a la temperatura del fluido ambiente. Esto también significa que los motores encapsulados permiten un margen mayor de aumento de temperatura de aplicación antes de llegar al punto de daño permanente.

De hecho, el motor encapsulado tiene un rango de temperatura de operación más amplio, lo que lo hace más robusto térmicamente y menos probable que necesite una reducción de potencia en una temperatura del agua ambiente más alta. Al analizar la aplicación del motor, comparando la temperatura ambiente del agua, el aumento permitido del devanado y la clasificación de potencia del motor, generalmente se puede mantener una relación lineal con respecto a la cantidad de pérdida de eficiencia y rendimiento en el sistema.

Si se compara un motor encapsulado y un motor rebobinable con rendimiento equivalente, y se asume que estos motores se reducen a un punto de carga del eje del 80% (pérdidas reducidas en un 20%), esta reducción del 20% resultará en un aumento de temperatura del devanado de 56 °C en el motor encapsulado, 14 °C menos que los típicos 70 °C, mientras que el motor rebobinable sólo experimentaría una reducción de 7 °C, alcanzando un aumento de 28 °C en comparación con los 35 °C normalmente esperados. Dado que ambos motores normalmente pueden operar a una temperatura ambiente de 30 °C, el motor encapsulado ahora podría funcionar a una temperatura ambiente de 44 °C y el motor rebobinable estaría limitado a una temperatura ambiente de 37 °C.

Otro caso en el que un margen de temperatura operativa más amplio se convierte en una ventaja es durante sobrecargas de corriente a corto plazo, como en arranques con rotor bloqueado o durante el arranque de la línea eléctrica, cuando la energía adicional se almacena en el devanado de cobre como calor. En estas condiciones, la cantidad de calor se mide como una tasa de aumento de temperatura y es proporcional al cuadrado de la densidad de corriente en el cobre. Usando esto, el aumento de temperatura del devanado se puede calcular para cada tipo de motor. En una condición de rotor bloqueado a plena tensión, el devanado encapsulado se calienta a una tasa de 19 °C/seg, mientras que el devanado rebobinable aumenta 31 °C/seg.

Bajo condiciones de operación normales, los motores sumergibles y las bombas tienen pérdidas internas de inercia inherentemente bajas y arrancan muy rápidamente, por lo que el aumento de temperatura durante el arranque es bastante aceptable.

Sin embargo, si los motores no pueden acelerar por alguna razón, el motor rebobinable tenderá a ser más frágil que el encapsulado. Esto se debe a que el motor rebobinable tiene tanto una temperatura de aislamiento permitida más baja como una tasa de aumento de temperatura relativamente más alta.

A pesar de estas diferencias, es importante recordar que el sobrecalentamiento es la principal causa de falla en muchas aplicaciones de motores sumergibles. Por lo tanto, independientemente del tipo de construcción, se recomienda que tanto los motores encapsulados como los rebobinables cuenten con protección de sobrecarga “de disparo rápido” (debe dispararse en un plazo de 10 segundos a 500% IN).

Capacidad de reparación y mantenimiento

Cuando un motor falla, es importante determinar rápidamente la causa. Si la falla es por razones relacionadas con una mala aplicación o una instalación incorrecta, todas las deficiencias de instalación deben corregirse antes de instalar otro motor.

Ambos tipos de motores son reparables y las piezas de repuesto suelen estar fácilmente disponibles. El concepto modular divide el motor en sus partes principales: estator, rotor, tapa superior e inferior, sellos y rodamientos. Las partes mecánicas confiables y probadas, como las tapas, sellos y rodamientos, son intercambiables para ambos diseños. Cuando el modo de falla es el de un estator defectuoso, el estator del motor encapsulado puede ser reemplazado o el motor rebobinable puede ser rebobinado.

Un motor encapsulado puede repararse rápidamente con un estator original de fábrica. Esto no produce cambios en el rendimiento del motor, ya que cada estator se bobina utilizando los mismos materiales crudos, líneas de bobinado automatizadas y procesos de fabricación.

El motor rebobinable es fácil de rebobinar en campo. Los extremos del estator de 18 ranuras están abiertos para permitir una fácil extracción, reinstalación y formación de las bobinas del devanado. Los motores se bobinan con alambre de PVC, que está ampliamente disponible, y los datos de bobinado se publican.

Es importante reparar el motor de acuerdo con las especificaciones de fábrica para materiales y datos de bobinado. No hacerlo resultará en un cambio en el rendimiento del motor. Los kits de reparación que contienen bobinas prebobinadas, aislamiento de ranura y materiales de empalme de cables están disponibles en la fábrica en caso de que usted o el taller de reparación prefieran utilizar componentes de fábrica.

Factores adicionales por considerar

Los motores y bombas sumergibles pueden brindar años de servicio libre de mantenimiento cuando se aplican e instalan correctamente Sin embargo, hay varios aspectos de aplicación clave que deben considerarse para entender la vida útil potencial:

- Selección adecuada de la bomba. La bomba y el motor deben tener el tamaño correcto para que la bomba no sobrecargue la capacidad de potencia de salida o la capacidad del cojinete de empuje del motor. Además, la bomba debe operar cerca de su punto de máxima eficiencia (BEP) para evitar fuerzas de empuje ascendentes y operación en puntos ineficientes de la curva. Las herramientas de selección en línea y basadas en la web pueden ayudarlo a agilizar este proceso de especificación.

- Suministro de energía adecuado. El suministro de energía debe brindar un equilibrio adecuado entre voltaje y corriente para evitar un calentamiento excesivo en el motor. Se debe instalar protección contra sobretensiones adecuadamente aterrizada para protegerse contra picos de voltaje. Además, los cables de suministro deben ser lo suficientemente grandes para permitir que el voltaje adecuado llegue a las terminales del motor. Los motores están diseñados para un amplio rango de variación de voltaje. Los desequilibrios de corriente no deben exceder el 5 % de línea a línea.

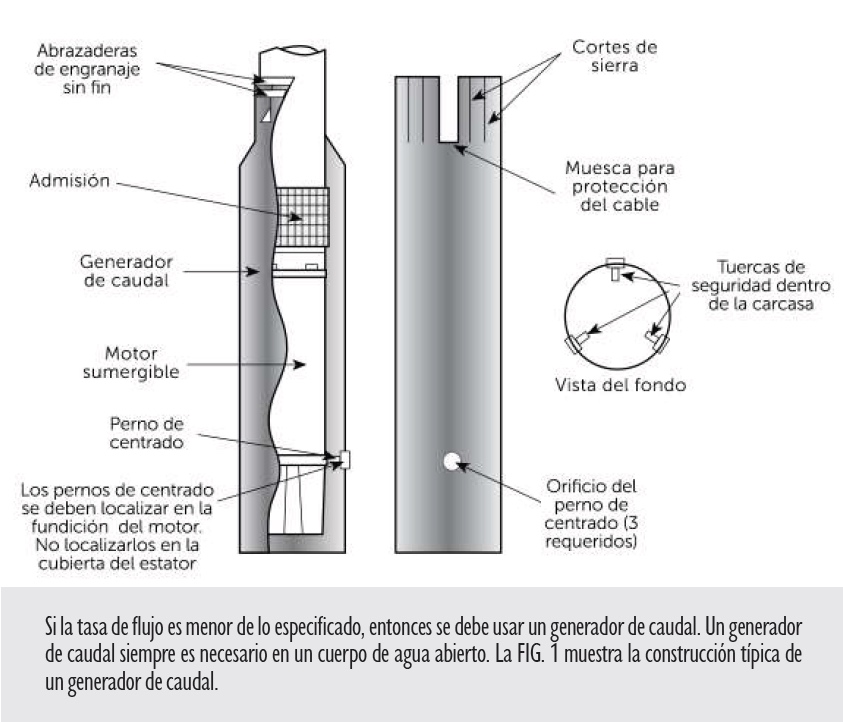

- Temperatura del agua y flujo de enfriamiento requerido. Para evitar el sobrecalentamiento del motor, es importante asegurar un enfriamiento adecuado del motor. La Tabla 1 muestra las tasas de flujo mínimas, en galones por minuto (gpm), para varios diámetros de pozo y tamaños de motor. Asegúrese de proporcionar una velocidad de flujo mínima y un flujo de agua adecuado que pase por el motor para mantener temperaturas de operación seguras. Algunos motores sumergibles están diseñados para operar en agua a temperaturas más altas o condiciones de flujo más bajas. Por ejemplo, algunos motores pueden operar con carga nominal a una temperatura máxima del agua de hasta 30 °C. Otros motores están diseñados específicamente para operar a temperaturas del agua mucho más altas, incluso hasta 90 °C.

Esto controla la corriente eléctrica y el voltaje a medida que se suministra al motor y reduce el estrés del sistema asociado con cada arranque. Esta “adaptación” a la velocidad completa minimiza la presión en todo el sistema. También ayuda a reducir la producción de calor en el motor, una gran ayuda para prolongar la vida útil del motor.

Mantener los arranques por día dentro del rango recomendado por el fabricante del motor brindará la mejor vida útil del sistema. Cuando se utilizan con un VFD configurado correctamente, los motores trifásicos de 7.5 a 30 hp pueden arrancarse hasta dos veces su máximo indicado en un periodo de 24 horas.

En conclusión, seleccionar el mejor motor para alimentar su bomba sumergible es una consideración crítica para sus operaciones generales. El rendimiento a largo plazo de su motor y de su sistema de bombeo dependen en gran medida de tener la configuración correcta para su sitio y sus necesidades. Esto es lo que hace que los motores sumergibles sean una opción inteligente en muchas aplicaciones. Son más avanzados que nunca en cuanto a características y funcionamiento general, y ofrecen un rendimiento altamente eficiente.

Jeff Frank

Gerente Global de Producto en Franklin Electric. Como ingeniero mecánico que disfruta trabajar directamente con los clientes, Jeff Frank se enroló en el área de marketing cuando inició en Franklin Electric en 2006. En la actualidad, con 15 años de experiencia en la industria de sistemas de agua, Jeff ha ayudado a facilitar innovaciones de producto, patrocinando y apoyando el lanzamiento de múltiples líneas de producto para bombeo de agua, al tiempo que sigue conectando directamente con los clientes mediante capacitaciones, desarrollo de mercado y soporte de ciclo de vida de producto. Durante su trayectoria con Franklin Electric, Jeff ha sido pieza clave para la transición exitosa de la compañía de ser proveedor de componentes para OEM a convertirse en fabricante y revendedor holístico de sistemas de bombeo de agua.